К монтажным инструментам и приспособлениям предъявляют ряд требований. L'outil d'installation et de démontage doit être :

- надежным и безотказным в работе;

- n'endommage pas les roulements et les pièces d'assemblage de roulements ;

- достаточно простым, прочным и компактным;

- устойчивым в работе и самофиксирующимся в симметричном положении относительно захватываемой детали;

- удобным в эксплуатации;

- rentable et productif ;

- по возможности приспособлен для монтажа разнородных подшипниковых узлов.

Des outils de mauvaise qualité sont l'une des causes les plus courantes de dommages aux roulements lors de l'installation. Доверить выбор, а тем более поставки инструмента можно только специализированным службам технического сервиса, имеющим практический опыт решения данной задачи. Компания BALTECH поможет Вам сделать Ваш выбор.

Règles de base et techniques d'installation

При монтаже подшипников сила напрессовки должна передаваться только через напрессовываемое кольцо – через внутренне при монтаже на вал и через наружное – в корпус. Запрещается проводить монтаж с передачей силы с одного кольца на другое через тела качения (рис.5). При монтаже подшипников на вал или в корпус «на холодную» необходимо всегда пользоваться только комплектом BALTECH TOOLS .

Перед монтажом посадочные поверхности подшипника, корпуса и вала должны быть смазаны очень тонким слоем смазочного материала. Une couche plus épaisse réduit la friction et facilite l'installation, mais la bague peut se desserrer lors du retrait de l'écrou et des boulons à pression. Кроме того, в процессе эксплуатации масло постоянно выжимается через узкие щели и посадка ослабляется. Lorsque ce roulement est réinstallé, il se déplace vers une nouvelle position, nécessitant une nouvelle mesure du déplacement axial et du jeu radial.

Tout d'abord, installez la bague de roulement avec un ajustement plus serré. Ne frappez pas directement sur l’anneau. La force doit être transmise via une coupelle de montage spéciale (Fig. 6) ou un tuyau en métal léger (la déformation de l'anneau n'est pas autorisée). Pour les petits roulements montés avec une légère interférence, on utilise exceptionnellement des dérives et des marteaux. La galerie doit être réalisée en métal tendre (cuivre, acier à faible teneur en carbone, etc.) de section constante et variable, en fonction des conditions d'installation et de la résistance requise. L'extrémité en contact avec le roulement ne doit pas dépasser les limites de la bague montée. Au fur et à mesure que le métal se brise et se décolle, ses extrémités doivent retrouver leur forme originale. Les coups ne doivent pas être vifs, uniformes, appliqués alternativement sur la circonférence de l'extrémité. Pour éviter les distorsions, chaque coup ultérieur est appliqué dans la zone diamétralement opposée de l'extrémité de l'anneau. Les tuyaux de montage et diverses extensions se sont répandus dans l'assemblage des unités de roulement (Fig. 7). Dans ce cas, la force est répartie uniformément sur toute l'extrémité de l'anneau monté et une presse peut être utilisée. Lors du montage du roulement sur l'arbre, le tuyau est équipé d'un anneau soudé à l'extérieur, ce qui protège le roulement contre le colmatage avec des particules métalliques et de la saleté qui peuvent l'atteindre du bouchon ou des parois du tuyau. Le tuyau ne doit reposer que sur l'extrémité de l'anneau monté et avoir une extrémité uniformément coupée. L'épaisseur de la paroi du tuyau doit être de (2/3 à 4/5)* h, Où h- Épaisseur de l'anneau de roulement

Tout d'abord, installez la bague de roulement avec un ajustement plus serré. Ne frappez pas directement sur l’anneau. La force doit être transmise via une coupelle de montage spéciale (Fig. 6) ou un tuyau en métal léger (la déformation de l'anneau n'est pas autorisée). Pour les petits roulements montés avec une légère interférence, on utilise exceptionnellement des dérives et des marteaux. La galerie doit être réalisée en métal tendre (cuivre, acier à faible teneur en carbone, etc.) de section constante et variable, en fonction des conditions d'installation et de la résistance requise. L'extrémité en contact avec le roulement ne doit pas dépasser les limites de la bague montée. Au fur et à mesure que le métal se brise et se décolle, ses extrémités doivent retrouver leur forme originale. Les coups ne doivent pas être vifs, uniformes, appliqués alternativement sur la circonférence de l'extrémité. Pour éviter les distorsions, chaque coup ultérieur est appliqué dans la zone diamétralement opposée de l'extrémité de l'anneau. Les tuyaux de montage et diverses extensions se sont répandus dans l'assemblage des unités de roulement (Fig. 7). Dans ce cas, la force est répartie uniformément sur toute l'extrémité de l'anneau monté et une presse peut être utilisée. Lors du montage du roulement sur l'arbre, le tuyau est équipé d'un anneau soudé à l'extérieur, ce qui protège le roulement contre le colmatage avec des particules métalliques et de la saleté qui peuvent l'atteindre du bouchon ou des parois du tuyau. Le tuyau ne doit reposer que sur l'extrémité de l'anneau monté et avoir une extrémité uniformément coupée. L'épaisseur de la paroi du tuyau doit être de (2/3 à 4/5)* h, Où h- Épaisseur de l'anneau de roulement  .

.

Lors des roulements de montage, des tuyaux spéciaux et des mandrins sont utilisés, similaires à ceux utilisés pour le montage sur un arbre. Leur diamètre doit être légèrement plus petit que le diamètre extérieur de l'anneau. Si, lors de l'installation d'un roulement, il doit être déplacé vers une certaine profondeur h, le tuyau d'installation est remplacé par des stands spéciaux par une bride de poussée située à distance hà partir de la fin.

Lorsque les roulements de montage avec un ajustement d'interférence sur l'arbre et dans le boîtier, un tuyau ou des outils Baltech est utilisé, à l'extrémité ouverte à laquelle une bride est soudée, permettant à la force de montage de transmettre simultanément aux deux anneaux. Si la cage dans le roulement dépasse les extrémités des anneaux, des mandrins spéciaux sont utilisés à la place de ce tuyau.

Dans ce cas, l'alignement doit être observé de sorte que la direction de la force d'installation coïncide avec l'axe de l'arbre ou du boîtier. Les chanfreurs de réception sont très importants.

Dans ce cas, l'alignement doit être observé de sorte que la direction de la force d'installation coïncide avec l'axe de l'arbre ou du boîtier. Les chanfreurs de réception sont très importants.

L'installation de roulements à forte interférence et de roulements de grande taille à froid est associée à de grandes difficultés, voire parfois impossible. Pour faciliter l'installation, un chauffage par induction est utilisé (Fig. 8a) ou les roulements sont immergés dans un bain d'huile minérale propre (Fig. 8b), qui a une température d'éclair élevée chauffée à 80-90 OS et résiste pendant 10-35 minutes. . Selon la taille.

Lors de l'installation de roulements avec des rondelles de protection et d'une lubrification constante, le chauffage doit être effectué à la même température uniquement à l'aide de l'induction.  Chauffage Baltech Hi-1630 ou Baltech Hi-1670. Sinon, le lubrifiant incorporé dans le roulement perdra ses qualités et le roulement s'usera rapidement.

Chauffage Baltech Hi-1630 ou Baltech Hi-1670. Sinon, le lubrifiant incorporé dans le roulement perdra ses qualités et le roulement s'usera rapidement.

Il est interdit (Fig. 9) de chauffer le roulement à l'aide d'une flamme nue !

Après avoir planté le roulement chauffé sur l'arbre et refroidi, il peut s'avérer que la bague intérieure n'est pas pressée contre le pas de l'arbre, il est donc nécessaire de l'abattre jusqu'au naissain avec un marteau à travers un pilier en cuivre, et s'il y a un écrou pour la fixation du roulement, il est conseillé de le serrer avec un écrou.

Lors de l'utilisation d'une presse hydraulique pour l'installation d'un grand nombre de roulements du même type, la qualité de la connexion des interférences est contrôlée par la taille et l'uniformité de la pression croissante du manomètre, déterminant à l'avance la taille des arbres. avec des surfaces de plantation bien traitées. En cas de forte déviation de pression, l'installation est arrêtée jusqu'à ce que l'arbre soit corrigé.

Lors de l'utilisation d'une presse hydraulique pour l'installation d'un grand nombre de roulements du même type, la qualité de la connexion des interférences est contrôlée par la taille et l'uniformité de la pression croissante du manomètre, déterminant à l'avance la taille des arbres. avec des surfaces de plantation bien traitées. En cas de forte déviation de pression, l'installation est arrêtée jusqu'à ce que l'arbre soit corrigé.

Les roulements d'un diamètre intérieur supérieur à 50 mm peuvent être montés hydrauliquement sur le col conique de l'arbre (Fig. 10). L'essence de la méthode consiste à créer un mince film d'huile entre les surfaces de plantation de 0,02 à 0,03 mm d'épaisseur (Fig. 10A, 10B), qui est sous une pression supérieure à 2 à 2,5 fois la pression normale de l'atterrissage avec interférence, mais généralement pas plus de 50 à 60 MPa. Le roulement est pré-mis sur le col conique de l'arbre, fixé avec un écrou de blocage, pompé avec une pompe sous pression huile, qui pénètre dans la rainure de distribution de l'arbre. En conséquence, la force de la bague sur le col conique de l'arbre diminue fortement. Le démontage est également facile.

Cependant, pour l'installation de connexions cylindriques, l'exploration hydraulique n'est pas adaptée, puisque les surfaces d'atterrissage doivent initialement être en contact. De plus, plus l'étanchéité est grande, plus l'utilisation du support hydraulique est efficace, mais déjà pour démonter la connexion.

Pour la pulvérisation hydraulique, les meilleurs résultats ont été obtenus en utilisant des huiles d'une viscosité de 20 à 40 mm2/s à +50 °C. Les huiles ayant une viscosité plus faible lorsqu'elles sont chauffées s'échappent du composé sans créer la pression requise, et des huiles plus visqueuses peuvent entraîner une contrainte excessive dans le système d'oléoduc.

Hydraspassport est utilisé non seulement lors de l'installation et du démontage des roulements, mais également lors de leur fonctionnement. Une extrusion hydraulique à court terme, avec le régime thermique installé, assure la « nage » du roulement.

L'écrou hydraulique est vissé sur l'arbre (Fig. 10a), et s'il n'y a pas de filetage, il est fixé à l'arbre à l'aide de pièces auxiliaires (Fig. 10c). Dans ce cas, le piston de l'hydrogyka est installé en mettant l'accent sur la bague intérieure du roulement. L'apport ultérieur d'huile exacerbe le piston et l'écrou, assurant l'atterrissage du roulement avec une interférence sur l'arbre et une diminution correspondante du jeu dans le roulement. Après cela, l'écrou est retiré et le roulement est monté sur l'arbre.

Pour une installation précise, il est nécessaire d'obtenir d'abord un contact serré de la bague intérieure, qui détermine le début de la référence du déplacement axial (ou du mouvement angulaire de l'écrou, créant la traction ultérieure). Après le pressage, l'écrou est fixé, pliant le pétale de la rondelle frein dans sa rainure. Après l'installation, le roulement doit pouvoir tourner facilement et la bague extérieure du roulement sphérique doit tourner facilement d'un côté à l'autre.

Pour une installation précise, il est nécessaire d'obtenir d'abord un contact serré de la bague intérieure, qui détermine le début de la référence du déplacement axial (ou du mouvement angulaire de l'écrou, créant la traction ultérieure). Après le pressage, l'écrou est fixé, pliant le pétale de la rondelle frein dans sa rainure. Après l'installation, le roulement doit pouvoir tourner facilement et la bague extérieure du roulement sphérique doit tourner facilement d'un côté à l'autre.

Les roulements sur bagues de fixation ou pleines sont toujours montés avec interférence. La valeur de la tension est déterminée par l'ampleur du déplacement axial de la bague de roulement par rapport à la surface du manchon. Le déplacement de la bague lors de l'installation du roulement sur le manchon de montage s'effectue en vissant l'écrou à fente (Fig. 11a) ou en déplaçant le piston hydrogychi (Fig. 11b)

Dans le cas d'une installation du roulement sur un manchon plié, ce dernier est pressé entre le col de l'arbre et l'ouverture du roulement. Dans ce cas, différents schémas de processus d'utilisation du marteau et du manchon de montage sont possibles (Fig. 12a) ; visser l'écrou à fente avec une clé uniforme (Fig. 12b) ; Pression du manchon plié avec un piston d'hydrogye, vissé sur l'arbre (Fig. 12V), sur un manchon solide avec emphase dans un anneau de montage amovible (Fig. 12B), etc.

Dans le cas d'une installation du roulement sur un manchon plié, ce dernier est pressé entre le col de l'arbre et l'ouverture du roulement. Dans ce cas, différents schémas de processus d'utilisation du marteau et du manchon de montage sont possibles (Fig. 12a) ; visser l'écrou à fente avec une clé uniforme (Fig. 12b) ; Pression du manchon plié avec un piston d'hydrogye, vissé sur l'arbre (Fig. 12V), sur un manchon solide avec emphase dans un anneau de montage amovible (Fig. 12B), etc.

Lors de l'installation des roulements directement sur le cou conique de l'arbre, ainsi que sur un col cylindrique en utilisant un fixateur intermédiaire et des manches solides avec un cône extérieur, la résistance de connexion requise est obtenue par l'extension de l'anneau intérieur sur l'arbre. Comme son décalage axial le long du cône, il se dilate. Dans ce cas, l'écart radial dans le roulement est réduit. Si un atterrissage suffisamment fort est atteint, l'expansion de l'anneau interne est déterminée, et en même temps une diminution de la clairance radiale et le déplacement axial de l'anneau qui leur correspond. Le tableau montre les valeurs recommandées de ces valeurs lors de l'installation de deux types de roulements par les intervalles de diamètres de trous. La diminution de l'écart radial initial est définie comme la différence de dégagement avant l'installation et après elle, le contrôlant constamment pendant l'installation.

Уменьшение радиального зазора и осевое смещение при монтаже сферического и цилиндрического роликоподшипника с коническим отверстием (размеры в мм) приведены в таблице 4.

Отверстие подшипника |

Требуемое уменьшение радиального зазора |

Le déplacement axial requis dans le cône 1:12 |

|||

Sur la manche |

Sur la manche |

||||

Sphérique |

Cylindrique |

||||

L'écart radial dans les grands roulements est déterminé par la sonde. Величина затяжки сферического шарикоподшипника с коническим отверстием должна обеспечивать свободное вращение наружного кольца в радиальной плоскости и угловое перемещение в осевой. У двухрядных сферических роликоподшипников радиальный зазор измеряют щупом между кольцом и ненагруженным роликом в каждом ряду, предварительно провернув вал для обеспечения правильного расположения роликов. L'égalité des lacunes dans les rangées indique l'absence de déplacement axial des anneaux les uns par rapport aux autres.

При монтаже небольших подшипников, когда зазор часто меньше толщины пластины щупа, его измеряют осевым смещением. Avec le cône standard 1:12, le déplacement axial est environ 15 fois supérieur à une diminution de l'écart radial. Следовательно, при сплошном вале только 75-85% натяга посадки передается как деформация внутреннего кольца по дорожке качения.

Внутренние и наружные кольца роликоподшипников с цилиндрическими роликами монтируются отдельно. Свободное кольцо подшипника нельзя вставлять в комплект роликов силой, так как при этом на поверхностях качения образуются продольные риски. При монтаже колец подшипников на вал (или в корпусе) их следует проворачивать одно относительно другого. Для подшипников с цилиндрическими роликами после монтажа должно быть проверено относительное смещение наружного и внутреннего колец в осевом направлении. Оно должно быть не более 0,5-1,5 мм для подшипников с длинными роликами (большие значения даны для подшипников больших размеров).

Для подшипников, работающих при больших нагрузках и высокой частоте вращения, необходимо устанавливать повышенный радиальный зазор, так как рост температуры колец может привести к заклиниванию подшипника. Для монтажа подшипников малых и средних размеров при посадках с гарантированным натягом наиболее целесообразно применение гидравлического, пневматического или механического пресса.

Часто для облегчения монтажа игольчатые подшипники (особенно некомплектные и многорядные) собирают при помощи вспомогательных втулок или валиков, наружный диаметр которых на 0,2-0,3 мм меньше диаметра вала. После укладки трех рядов игл («наклейки» их при помощи пластичного смазочного материала) в наружное кольцо вместо вала или внутреннего кольца вводят вспомогательную втулку уменьшенного диаметра. Затем к торцу втулки плотно прижимают валик и передвигают его в рабочее положение, выталкивая втулку. Валик имеет фаску, которая приподнимает встречающиеся иглы, облегчая монтаж.

Часто для облегчения монтажа игольчатые подшипники (особенно некомплектные и многорядные) собирают при помощи вспомогательных втулок или валиков, наружный диаметр которых на 0,2-0,3 мм меньше диаметра вала. После укладки трех рядов игл («наклейки» их при помощи пластичного смазочного материала) в наружное кольцо вместо вала или внутреннего кольца вводят вспомогательную втулку уменьшенного диаметра. Затем к торцу втулки плотно прижимают валик и передвигают его в рабочее положение, выталкивая втулку. Валик имеет фаску, которая приподнимает встречающиеся иглы, облегчая монтаж.

Les roulements à aiguilles avec une bague estampée doivent être enfoncés dans le boîtier à l'aide d'une presse manuelle ou mécanique. Для обеспечения точности положения подшипника в расточке корпуса пуансон пресса снабжен фиксирующим упором.

После завершения сборочных операций введения в подшипниковые узлы смазочного материала, предусмотренного технической документацией, и балансировки следует проверить качество монтажа подшипников на низкой частоте вращения без нагрузки. При этом прослушивают шум вращающихся подшипников с помощью стетоскопа. Правильно смонтированные и хорошо смазанные подшипники при работе создают ясный непрерывный и равномерный шум. Резкий шум может свидетельствовать о неправильном монтаже, перекосе, повреждении от применения ударного инструмента, неравномерный шум – о попадании посторонних частиц в подшипник, металлического тона – о недостаточном зазоре в подшипнике.

Un indicateur complet de la qualité et de la stabilité d’un ensemble de roulements est sa température. La raison de l'augmentation de la température peut être un petit jeu dans le roulement ou une interférence excessivement élevée, un manque de lubrifiant, un couple de friction accru dû à l'usure des surfaces de travail du roulement ou à un désalignement mutuel des bagues. Des combinaisons de ces raisons sont possibles. La température des roulements ne doit pas dépasser ~ 80 °C. Si les signes négatifs ci-dessus apparaissent, ils doivent être éliminés lors de la révision.

Démontage des unités de roulement

Le démontage des machines, mécanismes et appareils peut être effectué en raison de pannes de pièces de l'unité ou de défaillance du roulement. Dans le premier cas, lors du démontage, il est nécessaire de conserver le roulement pour le réutiliser et lors du démontage, la force de dépressage ne doit pas être transmise à travers les éléments roulants, car cela peut provoquer la formation de bosses sur les chemins de roulement. Démontage des roulements montés avec interférence directement sur  Il est préférable de réaliser le col de l'arbre (Fig. 14a) ou dans le boîtier (Fig. 14b) à l'aide d'une presse manuelle ou hydraulique.

Il est préférable de réaliser le col de l'arbre (Fig. 14a) ou dans le boîtier (Fig. 14b) à l'aide d'une presse manuelle ou hydraulique.

Le démontage des roulements non séparables doit commencer par une bague qui s'ajuste facilement par glissement, généralement des bagues non rotatives dans les boîtiers, puis, à l'aide, par exemple, d'un extracteur de vis spécial, retirez la bague intérieure, qui est un ajustement serré sur le arbre. Le retrait de la bague intérieure peut être effectué à l’aide d’un extracteur de vis à levier manuel.

Le démontage des roulements non séparables doit commencer par une bague qui s'ajuste facilement par glissement, généralement des bagues non rotatives dans les boîtiers, puis, à l'aide, par exemple, d'un extracteur de vis spécial, retirez la bague intérieure, qui est un ajustement serré sur le arbre. Le retrait de la bague intérieure peut être effectué à l’aide d’un extracteur de vis à levier manuel.

Il existe de nombreux schémas d'installation pour l'extracteur BALTECH. Par exemple, il peut être fixé à travers les trous destinés à la fixation du couvercle (Fig. 15a). Dans ce cas, la force de démontage est transmise par un écrou spécial à la bague extérieure du roulement, la retirant ainsi que l'arbre du boîtier.

Il y a souvent des rainures sur l'arbre adjacentes à l'épaulement pour accueillir les pattes de l'extracteur (Fig. 15b).

Il y a souvent des rainures sur l'arbre adjacentes à l'épaulement pour accueillir les pattes de l'extracteur (Fig. 15b).

Si les mâchoires de l'extracteur n'atteignent pas la bride de la bague intérieure du roulement, il est possible d'appliquer une force à travers la partie adjacente (Fig. 16a).

S'il y a de l'espace libre derrière le roulement, utiliser des extracteurs reliés par diverses pièces auxiliaires : demi-anneaux de tension (Fig. 16b), supports et colliers de serrage.

S'il y a de l'espace libre derrière le roulement, utiliser des extracteurs reliés par diverses pièces auxiliaires : demi-anneaux de tension (Fig. 16b), supports et colliers de serrage.

Par exception, s'il n'est pas possible d'utiliser des prises par la bague intérieure, les prises par la bague extérieure sont autorisées (Fig. 17a). Cependant, cela augmente le risque d'endommagement du roulement ; dans ce cas, le démontage lui-même est recommandé en faisant tourner les mors avec la vis d'extraction en position fixe.

Если подшипник упирается в заплечник, то его можно извлечь с помощью выколотки из мягкого металла (рис.17б)

Демонтаж подшипников с закрепительной втулкой может осуществляться с применением как шлицевой гайки (рис18а) и монтажной втулки, так и гидравлической гайки (рис.18б) и упорного кольца.

Демонтаж подшипников с закрепительной втулкой может осуществляться с применением как шлицевой гайки (рис18а) и монтажной втулки, так и гидравлической гайки (рис.18б) и упорного кольца.

Les roulements avec un manchon de retrait peuvent être démantelés à l'aide d'un écrou Baltech H Spline, vissé sur le fil de manche avec une clé.

Les roulements avec un manchon de retrait peuvent être démantelés à l'aide d'un écrou Baltech H Spline, vissé sur le fil de manche avec une clé.

В случае применения гидравлической гайки (рис.19а) поршень надавливает на внутреннее кольцо подшипника смещая стяжную втулку так, что натяг исчезает и подшипник легко демонтируется. Наиболее надежной является схема при которой дополнительно осуществляется подвод масла на сопряженные поверхности подшипника и втулки.

Le démantèlement en utilisant le chauffage d'induction (Fig. 19b) est le plus pratique pour les anneaux intérieurs des roulements à rouleaux cylindriques. Les dimensions et la forme de la structure du radiateur dépendent des dimensions globales et de la conception de l'assemblage de roulement.

Конструкция подшипниковых узлов должна обеспечить наиболее удобный и производительный монтаж и демонтаж узла, исключающий необходимость подгонки.

Как правило, подшипники с посадочными натягами следует устанавливать (на валу или в корпусе) заранее; La connexion de l'unité dans son ensemble doit être établie le long des ceintures d'atterrissage, sur lesquelles il y a des lacunes.

Посадки с натягом одновременно на валу и в корпусе усложняют сборку.

Посадки с зазором и переходные целесообразно дополнять осевой затяжкой обойм.

Рассмотрим основные приемы сборки для простейшего случая установки концевого подшипника с фиксацией его на валу и в корпусе с помощью кольцевых стопоров.

Осевая сборка

Méthode 1. Установка в корпус вала с заранее посаженным на нем подшипником (рис. 798, а).

Подшипник предварительно надет на вал и зафиксирован с одной стороны буртиком, с другой — кольцевым стопором 1.

Вал вместе с подшипником вводят в корпус (вид б) до упора в кольцевой стопор 2, предварительно установленный в корпусе, после чего узел замыкают стопором 3, заранее заведенным за подшипник.

Этот способ наиболее правилен, если подшипник сажают на вал с натягом, а в корпус — по посадке Н7, и применим также, когда подшипник сажают на вал и в корпус по посадкам h6 и Н7.

La méthode n'est pas pratique si le roulement est installé dans un boîtier avec interférence. Здесь сила запрессовки передается телами качения. Операция запрессовки осложняется необходимостью манипулировать с двумя деталями — валом и корпусом, которые могут иметь большие габариты.

Méthode 2. Installation de l'arbre dans le roulement au préalable dans le boîtier (Fig. 798, b).

Подшипник предварительно устанавливают и фиксируют в корпусе стопорами 4, 5. В отверстие подшипника вводят вал и фиксируют стопором 6.

Этот способ является наиболее правильным, когда подшипник устанавливают в корпусе с натягом, а на валу — по посадке h6, и применим также, когда подшипник сажают на вал и в корпусе с зазором.

La méthode est inappropriée si le roulement est installé sur l'arbre avec une interférence.

Méthode 3. Установка подшипника одновременно на вал и в корпус (рис. 798, г).

Вал, поддерживаемый другим подшипником (на рисунке не показан), устанавливают в корпус до совмещения посадочных поверхностей на валу и в корпусе. В кольцевое пространство между валом и корпусом вводят подшипник. Сборка заканчивается установкой замыкающих стопоров.

Способ применим, если подшипник установлен на валу и в корпусе с зазором, ограниченно применим, если одна из посадок (на валу или в корпусе) с зазором, и неприменим, если подшипник установлен с натягом на валу и в корпусе.

Радиальная сборка

L'arbre avec un roulement préinstallé et fixe (type D) est posé dans la moitié inférieure du boîtier amovible et recouvert de la moitié supérieure. Подшипник фиксируют в корпусе чаще всего заплечиками.

Возможны любые типы и сочетания посадок на валу и в корпусе. Обычно применяют установку в корпус по посадкам с зазором, по переходным посадкам или на посадках с небольшим натягом. Применение посадок с большим натягом затруднено ввиду необходимости обеспечить точное совпадение плоскостей разъема с центром подшипника и опасности перетяжки подшипника при ошибочном смещении плоскости разъема относительно центра подшипника.

Монтаж парных установок

Рассмотрим установку вала-шестерни с затянутыми на нем через дистанционную втулку подшипниками (рис. 799, а). Вал фиксируется в корпусе крышкой 1 и кольцевым стопором 2, установленным в канавке наружной обоймы малого подшипника.

Méthode 1. Installation dans le carter d'arbre avec des roulements plantés dessus (vue B).

Вал в сборе с подшипниками вводят в корпус и фиксируют стопорным кольцом 2 и привертной крышкой 1. Важно, чтобы первый (по ходу монтажа) подшипник заходил в свое посадочное отверстие раньше, чем втором подшипник в свое. Иначе вал может перекоситься, и сборка станет невозможной.

Посадка подшипников на вал при этом способе может быть любой. Посадка подшипников в корпус — предпочтительно переходная или с незначительным натягом.

Méthode 2. Установка вала в подшипники, заранее посаженные в корпус (вид в).

Les roulements sont préinstallés dans le boîtier avec une entretoise insérée entre eux. Le roulement le plus extérieur est fixé dans le boîtier avec une butée annulaire 2 et un couvercle 1, après quoi l'arbre est inséré dans les trous du roulement. L'assemblage est complété par le serrage de l'écrou 3 de l'arbre.

La ceinture de sécurité avant (lors de l'installation) de l'arbre doit entrer dans le trou de son roulement plus tôt que la deuxième ceinture de sécurité dans son trou.

L'ajustement des roulements dans le boîtier peut être quelconque (le roulement flottant droit, bien entendu, doit être installé avec un ajustement ne dépassant pas Js7). Le roulement s'adapte sur l'arbre - g6 ou h6. L'assemblage utilisant cette méthode est plus compliqué que la méthode 1. L'assemblage est particulièrement difficile en raison de la nécessité de pré-installer l'entretoise lors de l'installation des roulements dans le boîtier.

Méthode 3(mixte). Un roulement arrière (lors de l'installation) et une bague entretoise sont installés au préalable sur l'arbre (vue d), et un roulement de fixation est installé dans le boîtier.

L'arbre est inséré dans le boîtier et la tige de l'arbre s'insère dans le trou du roulement de verrouillage. et le roulement arrière - dans le logement du boîtier. L'assemblage est terminé en serrant l'écrou de l'arbre.

L'ajustement du roulement arrière sur l'arbre et du roulement de verrouillage dans le boîtier peut être quelconque. Le roulement de fixation s'adapte sur l'arbre - g6 ou h6. L'ajustement du roulement arrière dans le boîtier doit être G6, H6 ou Js6.

La méthode d'installation est étroitement liée au système de montage des roulements, à la conception et à la disposition des éléments qui fixent les roulements sur l'arbre et dans le boîtier (Fig. 800). Le système (a) de fixation des roulements permet d'utiliser uniquement la méthode 1, le système (b) - la méthode 2, le système (c) - la méthode 3, les systèmes (d, e) - les méthodes 2 et 3. La conception (e) permet l'utilisation de l'une des trois méthodes.

Ainsi, il existe une relation étroite entre le système de montage des roulements et le système d'ajustement sur l'arbre et dans le boîtier.

Les conditions d'assemblage et la méthode d'assemblage la plus pratique et la plus productive choisie déterminent le système de montage des roulements et les ajustements autorisés des roulements sur l'arbre et dans le boîtier, qui peuvent ne pas coïncider avec les ajustements requis pour un fonctionnement fiable de l'unité.

Si nous partons des conditions de fonctionnement de l'unité et désignons l'ajustement optimal pour les conditions données, cela déterminera le système de montage des roulements et la méthode d'assemblage, qui dans ce cas peuvent ne pas être les plus pratiques et les plus productives.

En pratique, il faut souvent choisir une option qui garantit le respect des conditions les plus importantes pour le bon fonctionnement de l'ensemble et ne complique pas trop le montage.

L'installation est facilitée par l'introduction du serrage axial des roulements sur l'arbre et dans le boîtier. Le serrage électrique remplace complètement les ajustements serrés et permet l'utilisation d'ajustements plus lâches sans compromettre les performances de l'unité et avec un assemblage plus pratique.

Les roulements à alignement automatique sont utilisés lorsque :

1) il est technologiquement impossible d'assurer un alignement complet des supports (supports situés dans des boîtiers différents ou dans des parties de boîtiers qui ne sont pas fixées de manière suffisamment précise les unes par rapport aux autres) ;

2) les parties du corps ne sont pas rigides et se déforment sous l'action des forces de travail (corps à parois minces, par exemple, corps en matériaux en feuilles) ;

3) l'arbre, en raison d'une rigidité insuffisante ou de forces radiales importantes agissant sur lui, se déforme sous charge (arbres longs avec des rotors non complètement équilibrés).

L'utilisation de roulements rigides dans de tels cas entraîne souvent un pincement des éléments roulants, une charge unilatérale sur le roulement, plusieurs fois supérieure à la charge de fonctionnement, et provoque une usure rapide et une défaillance des roulements. Ces phénomènes sont particulièrement prononcés dans les roulements dans lesquels la forme des éléments roulants et des chemins de roulement n'assure pas l'auto-alignement (roulements à rouleaux cylindriques et coniques). Les roulements à billes compensent un peu mieux les désalignements grâce au jeu angulaire dont ils disposent.

L'utilisation de roulements à alignement automatique est également conseillée dans les cas où il n'y a aucune source visible de distorsion ou d'obstruction. Imprécisions de fabrication, erreurs d'installation, déformations thermiques difficiles à prendre en compte du système - tout cela peut créer des charges locales dans les roulements, qui peuvent être éliminées en donnant aux roulements la liberté d'installation.

L'auto-alignement est un moyen efficace d'augmenter la fiabilité des roulements fortement chargés et à grande vitesse.

Les roulements à billes à une rangée avec une surface de travail sphérique de la bague extérieure (Fig. 801, a) ne sont désormais presque plus utilisés, car les roulements de ce type se caractérisent par une capacité de charge réduite, une tendance à pincer les billes lorsqu'un une charge axiale est appliquée et une fixation insuffisamment précise de l'arbre dans la direction axiale.

Pour les mêmes raisons, les roulements à rouleaux à une rangée avec des rouleaux en forme de tonneau (type b) sont rarement utilisés. Le type de roulement à alignement automatique le plus courant est un roulement à billes à deux rangées avec une disposition décalée des billes (vue c).

En raison de la forme du chemin de roulement, ces roulements sont mal adaptés pour résister aux charges axiales. La capacité de charge axiale peut être augmentée par écartement des billes, accompagné de la transition des surfaces de contact vers des zones de la sphère situées à un grand angle par rapport au plan de symétrie transversal (type d).

Les roulements à rouleaux auto-alignants se présentent sous la forme de roulements à deux rangées avec des rouleaux en forme de tonneau (type e).

Les roulements à alignement automatique sphéroconique sont utilisés dans une installation unique (type e) comme butées et dans une installation par paire (type g) comme roulements à contact oblique. Pour le bon fonctionnement des unités appariées, il est nécessaire de maintenir avec précision la distance entre les roulements, en veillant à ce que les centres des surfaces de roulement sphériques coïncident.

Il est préférable d'installer des roulements standards dans des logements sphériques (Fig. 802). La méthode est généralement utilisée pour les installations multisupports (avec deux ou plusieurs appuis). Il n'y a aucune restriction sur le type de roulements.

Dans de telles installations, les éléments roulants fonctionnent dans des conditions de roulement pur, tandis que dans les roulements à rotule automatique, lorsqu'ils sont désalignés, un mouvement périodique (à des vitesses de rotation élevées - haute fréquence) des éléments roulants le long de la surface sphérique (grattage) se produit, accompagné de usure accrue.

Le rapport entre le diamètre de la sphère et le diamètre extérieur des roulements dans les installations jumelées est égal à D sf /D = 1,25-1,3 (type a). Ce rapport assure une orientation favorable des surfaces d'appui de la sphère par rapport aux charges axiales et radiales. En cas de charges axiales élevées, le rapport D sf /D est augmenté à 1,4-1,5 pour augmenter la hauteur h de la partie porteuse de la sphère (type b).

Avec une charge axiale accrue d'action unilatérale, la sphère devient asymétrique (vue c), développant sa surface portante h.

Pour garantir l'auto-alignement, une alimentation en lubrifiant (de préférence sous pression) des surfaces d'appui sphériques est nécessaire. Les lubrifiants solides sont utilisés dans les endroits difficiles d'accès.

« Roulement » signifie garniture sous un tenon (essieu), et son but était autrefois de réduire la friction entre l'essieu et la roue du chariot. Aujourd’hui, la première chose qui vient à l’esprit lorsqu’on pense à un roulement, ce sont deux bagues avec des billes entre elles. Mais il existe de nombreux types de roulements - roulements à rouleaux coniques, roulements rotatifs et lisses (ces derniers dans leur conception ressemblent à cette «doublure à pointes» et sont principalement utilisés dans le moteur - en conjonction avec le vilebrequin). Mais aujourd'hui nous allons nous concentrer sur ceux qui tombent le plus souvent en panne sur une moto, et qui, en principe, peuvent être changés indépendamment. Et parfois, sur la route, il n'y a pas d'autre issue !

Les parties les plus vulnérables d’une moto sont les roulements de roue. Lorsque vous traversez des flaques d'eau et des gués, le moyeu se refroidit et l'eau a tendance à y pénétrer. Les propriétaires d'équipement facilitent également ce processus en lavant les zones difficiles d'accès de la moto avec un jet d'eau sous pression. Si vous conduisez hors route, l'herbe s'enroule souvent autour de l'essieu, éliminant les joints et ouvrant à nouveau la voie à la saleté et à l'humidité vers les roulements. Et la poussière de la route use lentement le caoutchouc et l'acier, les perçant. Le principal signe d'usure des roulements de roue est le jeu, qui peut être facilement évalué en secouant la roue suspendue dans le sens transversal. En règle générale, le hurlement d'un tel roulement est étouffé par le bruit du moteur et de la transmission.

À propos, sur les pièces d'enduro, les joints d'étanchéité sont installés avec des ressorts vers l'extérieur - on pense qu'ils bloquent ainsi mieux le passage de l'eau lorsqu'un vide se produit dans le moyeu. Pour garantir la longévité de vos roulements de roue, conservez les joints de protection en bon état. Les joints de roue sont les premiers à tomber en panne sur les motos tout-terrain, leurs propriétaires doivent donc accorder une attention particulière à leur état et les remplacer rapidement par des neufs. En même temps, prenez le temps d’inspecter les surfaces de contact des bagues. Un métal usé (et il est rapidement et inévitablement percé par les ressorts des joints d'huile usés) ruinera immédiatement le nouveau joint d'huile. Vous pouvez essayer de polir les défauts mineurs, mais il est préférable de commander à l'avance de nouvelles bagues pour remplacer celles usées, avant de remplacer les roulements, sinon vous devrez bientôt racheter un ensemble - roulements, joints, bagues. Il est également important d'être prudent lors du remplacement des roues et de s'assurer que la poussière ou le sable ne colle pas à l'essieu et aux bagues retirées pendant un certain temps. La quantité de lubrification requise sur l'essieu de la roue est également vitale pour le fonctionnement normal de l'unité. En règle générale, les graisses à base d'aluminium ou de cuivre sont recommandées pour lubrifier les essieux des motos.

Quel roulement est le meilleur – ouvert ou scellé ? Théoriquement, bien sûr, fermé. Mais en pratique, une fois que l’eau pénètre sous les joints, elle n’en ressort que sous forme de rouille. Parfois, des roulements semi-ouverts sont utilisés comme l'original, nous les installons avec des joints vers les joints. Lors du choix des roulements, on peut parfois ressentir un léger jeu. Ne soyez pas surpris : il devrait disparaître une fois enfoncé dans le moyeu. Mais si le roulement est difficile à mettre sur l’axe de roue, quelque chose ne va pas. En règle générale, cela signifie que le roulement est « à gauche ».

Vous devez toujours changer tous les roulements de roue (deux ou trois) - pour plus de fiabilité. Après tout, l’usure progresse très vite. Pour remplacer, je vous conseille d'utiliser le bon outil. Après tout, la méthode classique consistant à démonter un roulement avec un marteau et une mèche longue n'est pas toujours optimale. Les roulements n'aiment pas les charges de choc, notamment celles qui ne sont pas réparties sur toute la surface de la cage. Les billes heurtées laissent des bosses sur le corps du roulement, ce qui entraînera à l'avenir la destruction de la pièce. Mais même si vous n'avez pas l'intention de réinstaller ce roulement, le faire tomber peut endommager les surfaces d'appui et le nouveau roulement ne s'adaptera pas à la tension requise. De plus, la conception de certaines roues ne permet tout simplement pas de retirer le roulement de cette manière. Par conséquent, un extracteur spécial est utilisé pour retirer les roulements :

Un tel outil est disponible dans chaque atelier correctement équipé. Avant de démonter le roulement, il est nécessaire de nettoyer soigneusement les surfaces environnantes afin que les saletés, les résidus de vieille graisse avec du sable ou de l'aluminium oxydé n'empêchent pas la sortie du roulement. Sur certaines motos (où le roulement est plus serré que la normale), il est recommandé de chauffer le moyeu à 100°C.

Vous pouvez également utiliser un marteau pour enfoncer un nouveau roulement. Mais uniquement en combinaison avec un mandrin d'un diamètre d'un demi-millimètre inférieur à celui de la bague extérieure du roulement. Il peut s'agir par exemple d'une tête à douille usagée. L'essentiel est que la charge tombe uniquement sur la bague extérieure. Un outil plus civilisé, mais pas toujours plus efficace, est un dispositif composé de disques de différents diamètres et d'une longue tige filetée. À l'aide d'un disque du diamètre requis, n'importe quel roulement peut être soigneusement mis en place. Les deux méthodes nécessitent une grande prudence au tout début du processus, lorsque le roulement n’est que légèrement entré dans le moyeu. La bague extérieure du roulement doit s'insérer dans le trou de montage sans déformation. Si le roulement dévie néanmoins de la direction souhaitée, il peut être dirigé avec de très légers coups de maillet. Et aussi, avant d'appuyer sur le roulement, assurez-vous de lubrifier légèrement le siège et le bord extérieur du roulement avec de l'huile moteur. Après avoir installé les roulements, assurez-vous qu'ils tournent librement.

Il arrive que la douille entretoise interne au moyeu

une fraction de millimètre de plus que nécessaire, ce qui entraîne une friction excessive à l'intérieur du roulement et le roulement devient difficile à tourner. Pour corriger cette situation, il est nécessaire de desserrer légèrement le roulement en le déplaçant vers l'extérieur. Lors du montage de la roue, faites particulièrement attention aux bagues extérieures entre les roulements et les supports de fourche. Si vous oubliez l'une de ces bagues ou si vous les mélangez, l'ensemble du système ne fonctionnera pas correctement, ce qui peut entraîner non seulement une usure rapide des pièces, mais également une chute.

Il faut souvent s'occuper des roulements de la colonne de direction. L'essentiel est de les resserrer à temps, sans leur permettre de jouer. Dans les colonnes de direction des motos modernes, on trouve souvent des butées à billes, supportant principalement des charges dirigées parallèlement à l'axe de la colonne de direction. Si du jeu apparaît dans un tel relèvement, celui-ci commence à se rompre rapidement. Au début, un léger clic apparaît lors du freinage, mais si la situation n'est pas corrigée à temps, le volant se mettra à tourner moins bien et pourra se bloquer au moment le plus inopportun. Pour serrer le roulement de direction, vous devez d'abord trouver l'écrou qui le maintient en place. En règle générale, elle est située sous la traverse supérieure et parfois elle est supportée par une seconde du même type. Souvent, ces écrous ont une couronne crénelée et nécessitent une clé spéciale. La moto doit être positionnée de manière à ce que la roue avant pende en l'air et que le volant tourne librement. Retirez la traverse supérieure et commencez à serrer l'écrou du roulement petit à petit, tout en vérifiant que le système tourne facilement. Dès qu'un effort se produit lors de la rotation, arrêtez de serrer l'écrou et retournez-le d'environ un quart de tour. Le volant doit tourner librement et le jeu doit disparaître.

Un point important : si des clics provenant de la colonne de direction sont apparus sur une moto entièrement neuve, il est possible que le roulement ne se soit pas complètement inséré dans ses logements lors du montage en usine. Dans de tels cas, il est utile de le serrer d'abord avec une force assez importante, environ 25 à 30 Nm, puis de le desserrer et d'effectuer la procédure décrite ci-dessus.

Le remplacement des roulements de direction est parfois une tâche difficile et nécessite un bon équipement et de bonnes compétences. Et si vous pouvez encore manipuler les roulements de roue dans un garage, vous ne pouvez pas vous passer du bon équipement pour travailler avec les roulements de direction. Rouler avec des roulements usés - peu importe les roues ou la colonne de direction - est dangereux !

Chaque moto comporte de nombreux autres composants où fonctionnent les roulements, mais la plupart d'entre eux se trouvent dans le moteur et, grâce à une excellente lubrification et propreté, ils durent longtemps et ne nécessitent pas de remplacement. Et s'il arrive qu'un des roulements du moteur ou de la boîte de vitesses tombe en panne, alors il y a une raison très sérieuse à cela (généralement un problème avec le système de lubrification) et le remplacement du roulement seul ne réglera pas le problème. Mais ne parlons pas de choses tristes. Après tout, si vous surveillez régulièrement votre moto et l’entretenez correctement, rien de grave ne lui arrivera.

Remplacement des roulements de roue (en prenant l'exemple de la Suzuki DR-Z 250) :

Remplacement et réglage des roulements de colonne de direction (en prenant l'exemple de la BMW G 650 GS) :

Installation de la butée à billes La butée à billes supporte uniquement des charges axiales. La principale caractéristique de conception d'une butée - qu'il faut garder à l'esprit lors de l'installation - réside dans les différents diamètres internes des bagues.

La butée à billes supporte uniquement des charges axiales.

La principale caractéristique de conception d'une butée - qu'il faut garder à l'esprit lors de l'installation - réside dans les différents diamètres internes des bagues du roulement. C'est-à-dire qu'un roulement de butée a une bague libre - elle se déplace librement, avec un espace, le long de l'arbre, et la seconde est serrée - cette bague est installée sur l'arbre avec interférence.

La figure montre un schéma de l'installation d'une butée à billes.

Quelques explications pour la photo :

- corps - il s'agit de la partie fixe du corps de la machine ;

- arbre - une partie rotative de la machine soumise à une charge axiale.

Lors de l'installation d'une butée, la condition principale à retenir est que la bague libre soit installée dans le boîtier (partie fixe) et que la bague serrée soit installée sur l'arbre. Avec ce schéma d'installation, l'arbre ne frottera pas contre la butée lors de la rotation, car il (l'arbre) tournera dans un anneau libre.

Articles précédents

08.09.15

Vente et livraison de roulements par courrier dans toute la Biélorussie. Nous travaillons avec des particuliers pour les paiements en espèces. Vous avez la possibilité de choisir des roulements parmi une large gamme de ROULEMENTS présentés dans notre catalogue.

10.09.15

Jeux thermiques dans les roulements. Le jeu interne d'un roulement est la distance dont l'une des bagues du roulement se déplace par rapport à l'autre dans les directions radiale ou axiale.

Version complète de l'articleUne fois de plus nous étions convaincus que les roulements DPI et KDYD sont de pures poubelles ! Sur le moteur électrique de l'entraînement de broche d'un tour CNC, le roulement n'a fonctionné que deux mois ! Après quoi il s'est effondré et s'est coincé. C’est un autre miracle que le moteur n’ait pas grillé. Je joins quelques photos de ces roulements « miracles » :

Le roulement DPI est de la pure foutaise !  Le roulement DPI est de la pure foutaise

Le roulement DPI est de la pure foutaise

Les gens, valorisez votre travail et ne permettez pas à vos patrons d'acheter de tels roulements - les roulements DPI et KDYD NE fonctionneront pas longtemps !

Je vous conseille d'acheter et d'installer soit du russe, soit de l'ukrainien, soit du SKF. Il n'y a pas d'autre alternative. Ne pensez même pas à installer des pièces fabriquées en Chine sur le matériel que vous réparez.

Après avoir retiré ce roulement cassé, juste pour nous amuser, nous avons essayé de scier le boîtier du roulement et les billes avec une lime ordinaire. Le résultat est terrible : la lime a laissé un chanfrein à la fois sur le boîtier du roulement et sur les billes, pratiquement sans tension !

Alors, tirez vos propres conclusions.

La butée à billes supporte uniquement des charges axiales.

La principale caractéristique de la conception des butées - dont il faut se souvenir lors de l'installation - est différents diamètres intérieurs bagues de roulement. C'est-à-dire que la butée a un anneau gratuit- il se déplace librement, avec un jeu, le long de l'arbre, et le second serré— cette bague est installée sur l'arbre avec interférence.

La figure montre un schéma de l'installation d'une butée à billes.

Quelques explications pour la photo :

- - corps - il s'agit de la partie fixe du corps de la machine ;

- - arbre - une partie rotative de la machine soumise à une charge axiale.

Lors de l'installation du roulement de butée état principal choses dont il faut se rappeler: bague lâche est installé dans le boîtier (partie fixe), et anneau serré- sur l'arbre. Avec ce schéma d'installation, l'arbre ne frottera pas contre la butée lors de la rotation, car il (l'arbre) tournera dans un anneau libre.

La désignation du roulement peut comprendre deux désignations : principale et supplémentaire. La désignation principale code les informations suivantes : taille, type et conception du roulement. Soit dit en passant, c'est l'information la plus importante pour nous. Une désignation supplémentaire peut être située avant ou après la désignation principale. La désignation supplémentaire (qui précède la désignation principale) code les informations suivantes : classe de précision, jeu interne et moment de frottement du roulement. La désignation supplémentaire (qui apparaît après la principale) code : matériau du roulement, exigences techniques particulières, type de lubrification, etc. Mais il faut savoir que si le roulement est produit sans exigences particulières en matière de lubrification, de jeu, etc., alors non une désignation supplémentaire est incluse.

1. Symbole de base.

Symbole pour les roulements avec des diamètres de trou de 10 à 500 mm. Pour de tels roulements, les numéros dans la désignation principale sont disposés comme suit :

Dans la désignation de base, l'ordre de disposition et de lecture des chiffres est de DROITE À GAUCHE. Les nombres peuvent aller de deux à sept.

Numéros 1 et 2 indiquer le diamètre intérieur du roulement. De plus, pour certains diamètres, le symbole est strictement respecté :

|

Diamètre intérieur du roulement, mm |

Symbole |

Les diamètres intérieurs de 20 à 495 mm inclus sont désignés par la formule : diamètre divisé par 5.

Ici, il ne faut pas oublier qu'avec le même diamètre intérieur, le diamètre extérieur du roulement et la largeur peuvent être différents. En effet, l’industrie produit des roulements de différentes capacités de charge et conceptions.

Numéro 3 désigne une série de diamètres.

Numéro 7 désigne une série de largeurs.

Ces séries (séries de diamètre et de largeur) définissent le diamètre extérieur et la largeur du roulement.

Numéro 4 indique le type de roulement.

| Type de roulement |

Désignation |

| Boule radiale | |

| Boule radiale sphérique | |

| Rouleau radial à rouleaux cylindriques courts | |

| Rouleau radial à rouleaux sphériques | |

| Rouleaux radiaux avec rouleaux cylindriques longs ou à aiguilles | |

| Rouleau radial à rouleaux torsadés | |

| Balle à contact angulaire | |

| Rouleau conique | |

| Poussée de bille, poussée de bille radiale | |

| Poussée à rouleaux, poussée à rouleaux radiale |

Numéros 5 et 6 coder la conception du roulement.

Considérons EXEMPLE symbole du roulement "millionnaire" 1180304 . Il s'agit d'une bille radiale à une rangée avec un joint double face.

04 3 – séries de diamètres ; 0 – type de roulement ; 18 - conception; 1 – série de largeur.

Considérons EXEMPLE symbole de roulement 304 . Il s'agit d'une boule radiale à une rangée.

04 – diamètre du trou (calculer : 04*5 = 20 mm) ; 3 – séries de diamètres ; 0 – type de roulement ; 00 - conception; 0 – série de largeur.

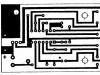

Montage (ou mise en place) du roulement dans le boîtier. Fondamentalement, les dimensions des roulements dans les machines sont petites et, par conséquent, l'installation des roulements est effectuée sans chauffer les roulements eux-mêmes, c'est-à-dire à froid. L'installation s'effectue selon le schéma suivant :

Les flèches sur la figure indiquent l'application de la force. Il est très important. Le roulement étant monté dans un boîtier, la bague extérieure absorbe toute la force.

Dans le cas général, la même règle s'applique : la force d'installation ne doit en aucun cas être transmise à travers les éléments roulants !

L'installation est réalisée par découpe de tuyaux. Ici, il convient également de faire attention au fait que le tuyau doit être coupé sur un tour - en général, le bord doit être uniforme. Pas de tuyaux aplatis NE CONVIENT PAS! Cela peut endommager le roulement - un tuyau inégal peut sauter et endommager la cage. Le diamètre du tuyau est choisi en fonction du diamètre de la bague extérieure.

Avant de commencer les travaux, lubrifiez légèrement la bague extérieure et alignez manuellement le roulement dans le boîtier. Vous pouvez maintenant commencer à installer le roulement - d'abord avec de légers coups - ici vous devez vérifier qu'il n'y a pas de distorsion, puis pousser le roulement un peu plus fort jusqu'à ce qu'il s'arrête dans le boîtier.

Dans la broche de toute fraiseuse, le roulement à rouleaux radiaux de la série 3182xxx est le roulement principal de la broche, qui supporte la charge radiale et est responsable du jeu radial de la broche.

Le réglage d'un roulement à rouleaux radiaux revient à installer des demi-bagues d'espacement (ou une bague d'espacement, selon la conception de la broche) entre l'épaulement de la broche et la bague intérieure du roulement.

Comment déterminer correctement l'épaisseur des bagues d'espacement.

Nettoyez le col conique de la broche de la saleté et inspectez les bavures ou les entailles. Si de tels défauts sont constatés, nettoyer soigneusement (lime velours et papier de verre fin).

Maintenant, avec un léger mouvement, faites glisser le roulement à rouleaux radiaux sur le cône. Le roulement doit être fixé au tourillon conique de la broche. Dans la plupart des conceptions de broches, cette tension sera suffisante. Vous devez maintenant mesurer l'écart entre l'épaulement de la broche et la bague intérieure du roulement. Cela se fait à l'aide de mesures de fin (tuiles). Précision de mesure +-0,005 mm. Prenez des mesures à au moins trois endroits.

- La première et la plus importante condition à respecter lors de l'installation des roulements est d'assurer la propreté du roulement. Autrement dit, si le roulement est neuf, il est alors nécessaire de retirer la graisse de conservation. Si le roulement a déjà fonctionné, il est alors nécessaire d'éliminer les restes de l'ancien lubrifiant. Il est préférable de laver les roulements au kérosène ou, s'il est impossible d'obtenir du kérosène, au carburant diesel. En règle générale, ces liquides peuvent être trouvés dans presque toutes les installations de production.

- Le second est un examen externe. Les roulements ne doivent pas présenter de dommages visibles sur la cage ou les rondelles de protection. Il faut également vérifier la facilité de rotation et l'absence de bruit lors de la rotation.

- Troisième. Inspectez la surface sur laquelle l'installation sera effectuée - la surface doit être propre, lisse, sans bavures ni entailles.

Installation. Appareils applicables.

Important: Lors de l'installation des roulements, la force de pression NE DOIT JAMAIS ÊTRE TRANSMISE À TRAVERS LES ÉLÉMENTS ROULANTS.

Si le roulement est monté sur un arbre, la force doit être transmise à travers la bague intérieure ; si le roulement est monté dans un boîtier, la force doit être transmise à travers la bague extérieure.

Un tuyau le long du diamètre de l'anneau est utilisé comme extension.

Il est conseillé de créer la force lors de l'installation du roulement à l'aide d'une presse. Bien entendu, il n'est pas toujours, ou plutôt rare, qu'il soit possible d'assembler un ensemble roulement sous presse, c'est pourquoi cette méthode est utilisée : refoulement au marteau - via une rallonge.

Un roulement à aiguilles dans sa conception comporte des rouleaux cylindriques de petit diamètre, avec un rapport longueur/diamètre du rouleau élevé. Les rouleaux sont situés sans séparateur, un à un. C'est cette conception (sans séparateur) qui est la plus applicable en mécanique des machines et équipements.

Un roulement à aiguilles dans sa conception comporte des rouleaux cylindriques de petit diamètre, avec un rapport longueur/diamètre du rouleau élevé. Les rouleaux sont situés sans séparateur, un à un. C'est cette conception (sans séparateur) qui est la plus applicable en mécanique des machines et équipements.

Les roulements sont conçus pour résister à des charges radiales et axiales importantes. La charge axiale maximale ne doit pas dépasser 80 % de la charge radiale admissible non utilisée.

Série 6000— possède un anneau amovible, qui permet une installation séparée des anneaux intérieur et extérieur.

Séries 36000, 46000 et 66000- une pièce.

La capacité de charge axiale d'un roulement dépend de l'angle de contact entre l'élément roulant et le chemin de roulement. La capacité de charge d'un roulement à billes à contact oblique augmente avec l'augmentation de l'angle de contact.

Les roulements à une rangée à contact oblique des séries 6000, 36000, 46000, 66000 ne peuvent supporter une charge axiale que dans une seule direction et, par conséquent, pour fixer l'arbre dans les deux, ces roulements sont généralement installés deux par arbre ou deux par support.

Schéma d'installation deux roulements à billes à contact oblique.

Ce schéma d'installation est utilisé dans presque toutes les broches de fraiseuses. « A » et « B » - anneaux de montage - requis

pour créer une précharge dans un ensemble de deux roulements (cela est nécessaire pour une répartition uniforme des charges externes entre les roulements). La précharge est obtenue par la différence d'épaisseur des anneaux « A » et « B ». Pour sélectionner les jeux, il est nécessaire de meuler (pour réduire l'épaisseur) la bague extérieure « B ».